如何選擇雙金屬帶鋸條和硬質合金帶鋸條

來源: 本站 時間:2021-12-09 15:15 :07 字體:[大中小]

我們鋸切人經常會考慮這三個問題:我所用的帶鋸條性能如何?能用多久?我在刀具上該花多少錢?這三個相互關聯的問題,實際上可以歸結為一個問題:如何能夠在保持可接受的加工面質量的情況下同時還能獲得最低的單位面積材料的鋸切成本呢?以下敘述可以幫助我們優化鋸切效率和降低鋸切成本。

鋸切材料的形狀和材質五花八門,有實心和型材,有普通碳鋼,也有難切的高合金材料(如高速鋼),目前市面上不存在一根帶鋸條可以適合所有類型的鋸切,因此咱們必須為每種類型的材料配置特定的帶鋸床和鋸條,根據具體情況更換不同類型帶鋸條,或者選擇最適合當前情況下的一種通用型帶鋸條。選好鋸床和鋸條后,還要科學使用它們。了解材料鋸切的原理和選齒的原理,便有助于咱們更好的使用帶鋸條。

帶鋸條齒尖硬度與韌性

齒尖的硬度與齒尖韌性成反比,鋸切不銹鋼和合金鋼等材料時,齒尖硬度是一個重點要考慮的方面;鋸切型鋼管材和成束材料時,齒尖韌性就非常重要。當鋸切大面積的實心材料時,初始沖擊后齒尖產生的應力在強度和方向上趨于均勻,從切入口到材料切出口,齒尖一直保持與被切金屬的持續接觸,由于初次接觸后不再發生沖擊,因此齒尖在材料中前行形成切屑時不會承受過大的應力,帶鋸條在此類應用中的壽命和其性能取決于齒尖的耐磨性,這在很大程度上取決于齒尖硬度和齒部的幾何形狀或前角。當鋸切型鋼、管材和成束材料時,齒尖會受到來自不同方向的不同強度的多次沖擊,以鋸切一根鋼管為例,鋸齒先切入一堵墻,穿過空地,又撞上另一堵墻,第二次撞擊也許更加猛烈,因為鋸齒被帶鋸條的速度和向下的進給力向前推進;鋸切其他形狀(如角鋼、槽鋼和工字梁)的型鋼時也會發生類似的多重沖擊;當成束鋸切時,齒尖遭受的沖擊次數會較相同截面面積的單個實心材料成倍增加,這些反復的沖擊和它們產生的應力會導致齒尖微崩或掉齒。在實際應用中,部分帶鋸條失效是由于這些反復沖擊而不是齒尖過度磨損造成的。因此,帶鋸條廠家經常需要將齒型設計和制造得足夠牢固以承受這些沖擊,并且仍然以相對高效的速度鋸切,并同時保持工件加工面光滑避免二次切削加工,如銼削和研磨,這樣的鋸條的每次鋸切成本最低,而價值最高。

帶鋸條齒尖材質的選擇

找到適合的帶鋸條種類和齒距需要參考具體的鋸床設備的類型和規格,以及最常鋸切的加工材料的截面尺寸和形狀以及被切材料的材質。

市場中鋸切金屬使用的絕大部分帶鋸條是高速鋼為齒尖的雙金屬帶鋸條(齒尖硬度一般為 65HRC ~ 69HRC)。這種類型帶鋸條的齒尖有比較高的韌性,可以承受承受鋸切型材時所產生的頻繁的沖擊,而其齒尖硬度足以連續鋸切實心材和厚壁管材,甚至可以承受偶爾鋸切高合金鋼所造成的磨損和高溫。為了更適合鋸切型材,很多制造商還將齒部的形狀設計為更耐沖擊的齒型,如抗拉齒和龜背齒;而為了更適合鋸切大型的實心材料和冷作模具鋼等難切材料,有的雙金屬帶鋸條的齒型則被設計為更耐磨的齒尖形狀或降低切削力的齒型如高低齒。

有些雙金屬帶鋸條具有涂層,例如氮化鈦,使它們適用于傳統雙金屬帶鋸條和硬質合金帶鋸條都無法正常工作的應用領域,如干切。帶鋸條的熱處理工藝則是帶鋸條制造商制造雙金屬帶鋸條時實現硬度和韌性的平衡的另一種手段,不同熱處理工藝的帶鋸條韌性和耐磨性都會有不同,由于這玩意兒過于專業,這里不詳述。

如果用戶主要是鋸切加工高鎳合金鋼,應該采用硬質合金為齒尖材料的硬質合金帶鋸條,該鋸條齒尖為耐沖擊性能比較好的硬質合金(抗彎強度在硬質合金中很高)- 齒尖硬度達到了 91.5HRA(76HRC),用于鋸切高合金鋼和不銹鋼等級的齒形適合高效鋸切和大規模生產。鋸切鎳基合金等高強度的材料需要更大的剪切力才能切斷材料形成切屑,這種情況下會在齒尖前端面產生大量熱量,這就對齒尖的紅硬性提出了更高的要求,硬質合金的紅硬性遠遠高于高速鋼。由于硬質合金齒尖能承受更多的熱量,因此,當用于連續大量鋸切高溫合金、英科耐爾、莫奈爾、哈氏合金、鈦及鈦合金等材料時,選用硬質合金帶鋸條更為適合。

隨著涂層雙金屬、涂層硬質合金帶鋸條等新帶鋸條產品涌現,帶鋸條成本越來越高,出于這個原因,咱們應該根據實際的鋸切情況,詳細計算使用各種帶鋸條時的鋸切成本。如果用戶只需要鋸切加工少量高合金材料,雙金屬帶鋸條仍為成本效益比的最佳選擇。

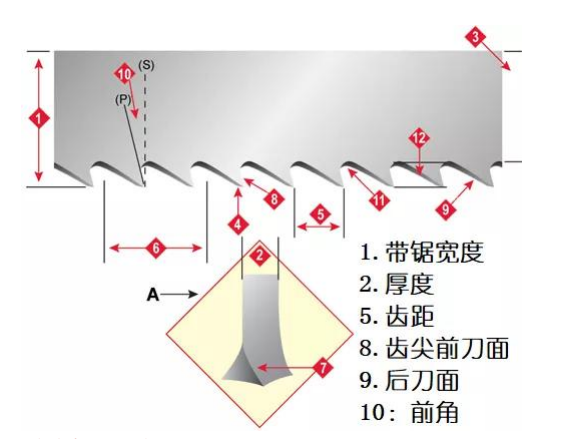

帶鋸條規格的選擇

帶鋸寬度:盡量選寬一點的鋸條,除非是曲線鋸切。

前角:根據被切材料和形狀選擇合適的前角,鋸切厚壁管材和實心材適宜選取更大前角的齒型,而在型材鋸切和成束鋸切中前角不需要那么大。

齒部形狀:齒型有很多種選擇方式,比如:?抗拉齒:型材、薄壁管材。

?高低齒:實心奧氏體不銹鋼,中合金鋼、高硬度模具鋼。

?深齒溝齒:大型中低碳鋼,要求排屑能力好。

齒距:不同材料規格選擇不同的齒距,一般小鋸床的切削力小,材料上的最大齒數不宜超過 24 個,而馬力強勁的大鋸床,材料上的最大齒數可以到 40 個乃至 48 個。小鋸床上一般 12 個齒為最優選擇。但鋸切非常薄壁的材料時,保證材料上的合適齒數選了像 14tpi 這種齒型,其抗沖擊能力遠不如 5/7、8/11 齒,因此,如果出現拉齒的場合還不如用 5/7 齒或 8/11 齒反而會更為適用,但如果是齒尖磨損失效為主,則選用 14tpi。

齒尖剝落(拉齒)

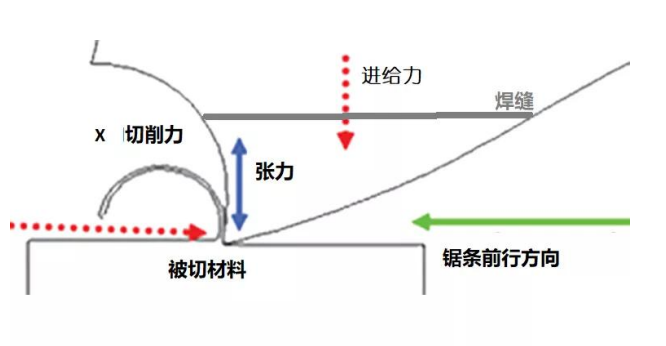

齒尖被剝落是帶鋸條失效的一種主要模式之一(業內叫“拉齒現象”)。這通常是由于齒尖上的力過載而發生的,特別是當在鋸切型材和成束材料時,齒尖在切入材料時被反復撞擊。我們可以根據帶鋸條的結構以及受力模式來解析為什么會發生齒尖剝落,找到拉齒的解決方法。

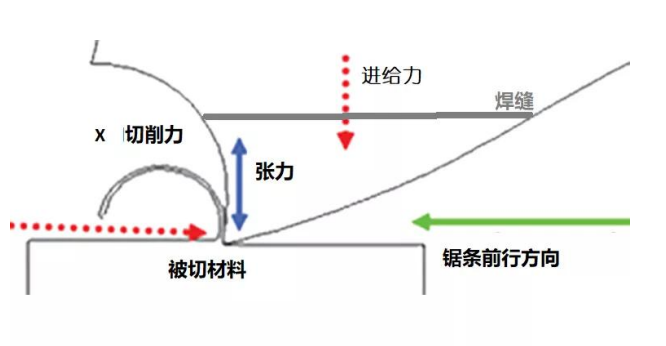

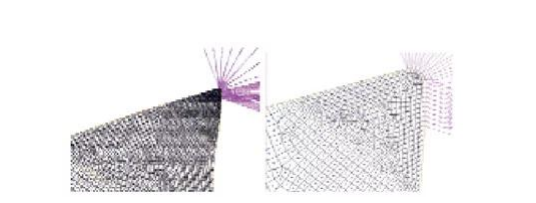

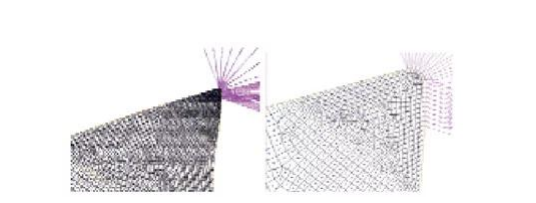

如圖 2 所示,鋸齒對切削力 (X) 的阻力導致沿前刀面產生張力。而雙金屬帶鋸條和硬質合金帶鋸條齒尖和基體之間是一道焊縫,焊縫及其附近是帶鋸條容易產生裂紋的部位。當作用在切削面(前角)上的切削力 (X) 超過焊縫的斷裂強度時,就會發生拉齒。在傳統的帶鋸條中,切削力和應力非常集中,這使得焊縫部位更容易斷裂。改變齒尖幾何形狀可將力分散到更大的區域,從而降低焊縫斷裂(拉齒)的幾率(見圖 3),也可以通過齒型的設計,降低焊縫處承受的沖擊力的強度,來降低拉齒的幾率。